Osa 2 >>

Linkkisivu Gunwritersin

etusivu

31.12.1999:

Mestarien mietteitä

tarkkuuspiippujen tuotannosta

Osa 1

Teksti ja piirrokset: P. T.

Kekkonen

Artikkeli on julkaistu painettuna ASE & ERÄ-lehdessä 3/86. Lehdessä

julkaistuna meni tietämys tavallaan hukkaan, koska "Oikeita Metsästäjiä"

taitanee kiinnostaa enemmän se, "kuka myy SAKOa Sotkamossa" kuin tarkkojen

luodikonpiippujen valmistusteknologia. "G.O.W:n" visitoreista ovat monet

kiinnostuneita teknis-luonteisista aiheista, joten näitä helmiä en enää joudu

kylvämään sikolättien kaukaloihin. Artikkelin loppuosuus on joutunut valitettavasti

kadoksiin, mutta oleellinen tulee toivottavasti kerrotuksi tallella olevassa pakinassa.

Joulun 1985 alla poikkesin Vammalan Stormissa jututtamassa aseseppä Erkki Mäkistä,

jonka erikoisalana ovat tilaustyönä tehdyt luodikonpiiput. Tarinoimme tuntien ajan

tarkkuuspiippujen poraus- ja rihlausprosessin onnistumisen edellytyksistä, ollen yhtä

mieltä kaikesta, mikä asiaan liittyy. Oma "kirjoituspöytä-teoreettinen"

asiantuntemukseni ja arvostetun ammattimiehen kokemusperäiset havainnot olivat

ihmeteltävässä sopusoinnussa: Tarkkuuspiippujen valmistuksen suurin salaisuus onkin se,

että ei ole mitään salaisuuksia, eikä ole ollut yli sataan vuoteen.

Seuraavat tekstilainaukset ovat kahdelta USA:n kuuluisimmalta kasa-ammuntakiväärien

erikoispiippujen tuottajalta, nimittäin Mr. CLYDE HARTILTA ja ED SHILENILTÄ, joiden

nimet panevat "hopeakellon moikumaan" jokaisen harrastukseensa hiukankin

syvällisemmin perehtyneen kasa-ampujan pääkopan ontelossa: Sekä Shilen että Hart ovat

tuotemerkkeinä muodostuneet käsitteiksi. Lausunnot on ylöskirjoitettu jo 1970-luvun

alkuvuosina, mutta kyseessä on tuotannon ala, jonka taitotieto ei vanhene milloinkaan.

Jokunen uusi kone, laite tai menetelmän parannus voidaan omaksua aika-ajoin, mutta

periaatteet ovat säilyneet ennallaan... oikeastaan jo yli sadan vuoden ajan.

1800-luvun piippusepät pyrkivät antamaan työstään harhakuvan, että siihen liittyy

jonkinlaista "mustaa magiaa", alkemiaa, noituutta ja synkeitä salaisuuksia.

Tällä tavoin he kai yrittivät pitää kilpailijoikseen aikovat yrittäjät

"bisneksen ulko-puolella". 1880-luvun lopulla alettiin nimittäin markkinoida

teollisesti valmistettuja syväporaus- ja rihlanhöyläyskoneita kenelle tahansa, joka

latoi riittävän suuren nipun dollareita tiskille. Pian kuitenkin nähtiin, ettei

pelkällä kone-runsaudella synny todella tarkkakäyntisiä aseenpiippuja.

Legendaarinen Dipl.Ins.(M.I.T.) HARRY M. POPE julisti jo vuonna 1899 julki sen

että "hyväkäyntisen piipun tuotannossa tarvitaan ainoastaan huolellisuutta, ja

malttia tehdä kaikki suurinta tarkkuutta vaativat viimeistelyvaiheet käsityönä - ilman

pyrkimystä työn jouduttamiseen vippaskonsteilla - sekä ennen kaikkea järkeä ja

oivallusta koko homman perustaksi.!" Jo Pope korosti mm. sitä, että piipunreiän

porausvaiheessa ei pidä "ahnehtia", eli syöttää piippuporaa liian nopeasti.

Jos näin yritetään voittaa aikaa muutaman minuutin verran, voidaan heIposti kärsiä 45

- 60 minuutin tappio konetyö-ajassa: Piippuaihio on pian "petojen sukua = susi jo

syntyessään".

Jos poranreiästä tulee kovin käyrä, on piippuaihio syytä heittää roskikseen, tai

käyttää sitä toisarvoisten valmisteiden ainesputkena. Vain "luonnonsuoraa"

tai erittäin lievästi käyräreikäistä piippuaihiota kannattaa ryhtyä kalvamaan ja

rihlaamaan. Oli yllättävää todeta, että suomalainen E. MÄKINEN käytti vuonna 1985

täsmälleen samoja sanoja kuin maailmankuulu edeltäjänsä H.M. Pope vuonna 1899,

kertoessaan tarkkuuden perusedellytyksistä piippumestarin näkökulmasta asiaa

tarkastellen.

CLYDE HART...

.kertoi vuonna 1972 itse asiasta kuultuna seuraavaa: "Kiväärinpiipun valmistus ei

ole mikään valikoidun pienryhmän keskeinen synkkä salaisuus, vaan melko yksinkertaisen

konepajatekninenen suoritus. Tavoiteltuna lopputuloksena on valmiste, jonka reikä on

yhdenkokoinen viimeistellyn piipun päästä päähän. Piippumetallissa ei saa olla

sisäisiä vikoja eikä reiässä pahoja työstönaarmuja. Poraus- ja urakaliberin tulee

olla kyseiselle kaliberille sallittujen toleranssien alueella. Tämä toleranssialue

vaihtelee eri valmistajilla, ja se riippuu myös piipun käyttötarkoituksesta.

Tarkkuuspiippujen valmistajilla saattaa olla ja tuleekin olla pienemmät toleranssialueet,

kuin mitä ne ovat massatuotantopiipuilla varustettujen metsästys- ja

virkistysammunta-aseiden tuottajilla. Joukkotuotanto-aseiden osumien hajonnaksihan voidaan

hyväksyä 28 mm tai jopa 56 mm 100 metriin. Tarkkuusaseen käyntivaatimus on nykyään

huomattavasti tiukempi kuin vielä 25 vuotta sitten. Tämä johtuu teknisestä

kehityksestä, aiempaa paremmista piippujen raaka-aineista ja erityisesti ampujien

suorituskyvyn keskimääräisestä parantumisesta.

Ryhdyttäessä valmistamaan todella tarkkaa piippua, on huomio kiinnitettävä ensiksikin

teräksen laatuun: Sen tulee olla fysikaalisilta ominaisuuksiltaan kyllin hyvää

kestämään ammuntaa nykyisillä korkeapainepatruunoilla. Lastuttavuus on myös erittäin

tärkeä ominaisuus: Ellei teräkseen saada silo-seinämäistä reikää, on täysin

turhaa toivoa, että tuleva piippu olisi vapaa työstönaarmuista tai muista

pintavirheistä - ponnisteltakoon niiden estämiseksi kuinka tahansa. En väitä, että

reiältään hieman naarmuinen tai pintaviallinen piippu on välttämättä epätarkka,

mutta virheetön piippu ampuu rikkeellistä paremmin, jos kaikki muu ominaisuudet ja

olosuhteet ovat verrannollisia.

Teräksen tulee olla myös yhdenmukaista (= kovuudeltaan, lastuttavuudeltaan ja

joustavuudeltaan vaihtelematonta) piippukangen päästä, päähän kaikissa

koneistusvaiheissa, mutta erityisesti ulkopinnan sorvauksessa. Vaikka useimpien

piippukankien oletetaan olevan normalisoituja eli jännityksenpoisto-kuumennettuja jo

terästehtaassa, on kokemus osoittanut useinkin, etteivät vakuuttelut pidä paikkaansa.

Tämän takia me normalisoimme jokaisen piippuaihion kahdesti (teräsvalssaamolla ehkä jo

suoritetun lämpökäsittelyn lisäksi), nimittäin ennen poraustyöhön yhtymistä, sekä

rihlanvedon jälkeen.

Mielestäni on samantekevää, millä menetelmällä piippu rihlataan: Höyläämällä,

aventamalla, nappivedolla (= tuurnauksella) vaiko kylmätaonnalla. Jos lopputulos

täyttää äskenmainitut vaatimukset piipunreiän pinnan virheettömyyden ja teräksen

yhdenmukaisuuden suhteen, ovat eri menetelmillä rihlatut piiput täsmälleen yhtä

tarkkoja ammunnaltaan. Kukin valmistaja voi siis päättää itse, millä menetelmällä

hän saa, tuotantovälineistönsä puitteissa, syntymään hinta-laatusuhteeltaan

kilpailukykyisiä piippuja.

Eräät valmistajat pystyvät (tai ainakin väittävät pystyvänsä) viimeistelemään

piipunreiän mitoiltaan yhdenmukaiseksi ja sileäpintaiseksi ilman lyijytappi-kolvausta.

Me emme siihen kykene, vaan on Hart-piippuaihion viimeistelyvaiheena aina e.m. kolvaus.

Jotkut tietämättömät väittävät tämän menettelyn lyhentävän piipun

käyttöikää, mutta vertailutestit eivät ole osoittaneet väitettä

paikkaansapitäväksi. Piipunreikään jätetään porattaessa ja rihlattaessa vähäinen

hiomavara. Kun reikä sitten kolvataan (= mikro-hiotaan lyijytapilla ja hiomatahnalla),

sen poraus- ja uraläpimitat väljenevät toleranssialueen rajojen sisäpuolelle, sen

sallimien vähimmäismittojen tuntumaan, ellei piipun loppukäyttäjä toivo muuta".

(Useinhan oli kasa-ampujilla käytössään erikoisvalmisteisia, kenties itsetehtyjä

luoteja, joilla saavutettiin paras ampumatulos hieman minimi-mittaa avarammilla piipuilla.

Luonnollinen kuluminen olisi toki avartanut reiän luodille otolliseen läpimittaan, mutta

aseen "sisäänajo" olisi vaatinut ehkä yhden tai pari ulkoratakautta aikaa ja

esimerkiksi 10 000 laukauksen tarvikekustannukset. Kolvaamalla päästään samaan

lopputulokseen kenties vain kymmenen minuutin miestyöajan kustannuksella, laukaustakaan

ampumatta, ellei asetta ampu-kolvata kymmenkunnalla tai muutamalla kymmenellä

laukauksella. Lisäkommentti 1999).

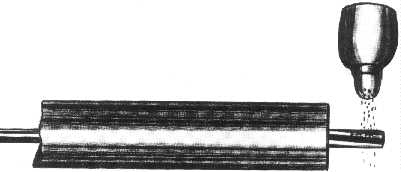

Piipunreiät on viimeistelty lyijytappi-kolvauksella rihlojen

keksimisestä alkaen, noin vuodesta 1600. Kuvassa A on piipunputkeen

työnnetyn rassin päähän valettu tina-lyijyseoksinen tappi, käyttäen

"muottina" esilämmitettyä piippua. "Lyijykolvin" päätä

työnnetään hieman ulos reiästä, ja voidellaan vernissalla tai risiiniöljyllä.

Tämän jälkeen ripotellaan kolvin pinnalle tasainen kerros hiomajauhetta esim.

tavallisesta pippurisirottimesta.

Kolvaus suoritetaan vetäen ja työntäen lyijytappia piipunputkessa, kunnes sen

läpikulkuvastus on yhtenäinen reiän joka kohdassa, tai piipun suupuoli on hieman

peräpuolta ahtaampi. Kolvaamalla voidaan myös kiillottaa piipunreiän seinämät

äärimmäisen sileiksi. Piipussa kenties liian ohueksi hankautunutta lyijytappia voidaan

paksuntaa takomalla sen etupäätä aseen suupuolelta piipunputkeen työnnetyn

tasakärkisen teräsrassin päätä vasten, tai kiertämällä kolvirassin varresta

ulkonevaa kartiokierteistä ruuvia syvemmälle lyijytappiin.

Rihlaamattomia musketteja ja haulikoita kolvattiin ("läpättiin" eli

"vetoporattiin") asetehtaissa usein myös kuparilieriöillä, erityisissä

kolvauskoneissa, joissa oli höyrykoneen kampiakselia ja kiertokankea muistuttava

sovitelma kiertoliikkeen muuttamiseen edestakaiseksi "pumppaukseksi". SAKO Oy:n

kolvauskone on muunnos vanhanaikaisesta rihlahöylästä: Kolvin kiertoliike on siinä

pakko-ohjattu rihlannousun mukaiseksi. TIKKAKOSKELLA ja TAMPEREEN ASEPAJALLA oli kolvaus

käsityötä. VALMETIN TOURULAN TEHTAALLA ei piippujen viimeistelyä katsottu tarvittavan

lainkaan.! (Tästä näkemyksestä johtuu osittain luotipiippujen vaipoittuminen, ja

haulikonpiippujen taipumus lyijyttyä tai kerätä reikänsä seinämiin paksuja

välitulppamuovin kerrostumia).

Piippu turmeltuu palamalla

Aseenpiippuja koskevia, oikaisua vaativia harhakäsityksiä on yhä vieläkin viljalti

liikkeellä. Valitettavan yleinen on mm. se käsitys, että piippu KULUU

käyttökelvottomaksi. Tosiasiassa se PALAA pilalle. Siksi siis tietyt teräslaadut

mahdollistavat suurempien laukausmäärien ampumisen, muunlaisista teräksistä tehtyjen

piippujen käyttöiän loppuessa aiemmassa vaiheessa. (Käyttöikää ei lasketa vuosina,

vaan ammuttujen laukausten lukumääränä. P.T.K:n muistutus.) Tämä tosiasia on syynä

lastuttavien ruostumattomien terästen suosion lisääntymiseen tarkkuusaseiden

piippumateriaalina. Kromipitoinen ruostumaton teräs on vastustuskykyistä juuri palamista

kohtaan. Mekaanista hankausta se saattaa kestää jopa huonommin kuin niukemmin kromia

sisältävä normaali (= sinistettävissä oleva) piipputeräs.

Käyttökelpoinen elinikä riippuu myös tulinopeudesta, sekä kerralla ammuttavan

ruutipanoksen määrästä ja laadustakin: Mitä tilavampi hylsy ja suurempi

ruutimäärä, sitä pitkäkestoisempi on korkean paineen ja kuumuuden vaihe, joka kantaa

veronsa piipun käyttöiästä tarkkuuspiippuna. Piipun ylimenokartioon ja rihlatun osan

peräpäähän kohdistuva kuumuus aikaansaa piipputeräksen nitrautumisen: Teräksen pinta

karaistuu syvemmällä olevia kerroksia kovemmaksi. Tämä kovuusasteiden ero saa aikaan

vähäistä pinnan säröilyä, joka lisääntyy aseen käytön myötä.

Niin kauan kuin teräksen pinta (säröjen välissä) pysyy ehyenä, ei ampumatarkkuuteen

kohdistuvia haittavaikutuksia voida havaita, mutta kun säröily jatkuessaan ohittaa

lopulta vaiheen, jossa piipunreiän seinämä alkaa lohkeilla erityisesti rihlanpalkkien

särmistä, alkaa laukausten hajonta kasvaa havaittavasti.Tässä vaiheessa voin luopua

lausuntojeni varovaisesta ympäripyöreydestä, ja kertoa ainakin yhden vuorenvarman

asian: Mitä suurempia ruutimääriä poltat kerralla, sitä lyhyempi on aseesi piipun

ennakoitavissa oleva käyttöikä !

Toinen tavanomainen harhakäsitys on se, että tietyntyyppisestä teräksestä valmistettu

piippu on toisenlaatuisesta teräksestä tehtyä piippua tarkkakäyntisempi

myötäsyntyisesti. Tätä väittämää en suostu allekirjoittamaan! Jos kaikki tekijät

ovat yhdenvertaisia, ei esimerkiksi ruostumattomasta teräksestä tehty piippu ole

hiukkaakaan tarkempi kuin seostamaton hiiliteräspiippu, tai päinvastoin.

Seosainepitoisemman teräksen käytöllä voidaan tietenkin jatkaa piipun käyttöikää,

mutta osumatarkkuutta tavoiteltaessa on koneistus- ja viimeistelytyön laatu kaikki

kaikessa.

Näin tehdään tarkkuuspiippu

Piipunvalmistajilta vaaditaan usein takuuta tietystä tarkkuusasteesta, johon piipun

pitäisi yltää. (Käynti esimerkiksi puoli tai neljännes kulmaminuuttia. 1 min. = noin

28 mm:n osumakuvio 100 metrin etäisyydellä.) Takuiden antaminen on täysin mahdotonta,

koska kiväärin tarkkuusominaisuuksien osatekijöitä on monia: Laatuisimmankin piipun

tarkkuus voidaan tärvellä sovittamalla piippu huolimattomamsti lukkouurnaan, petaamalla

teräsosat puihin hutiloimalla, vahingoittamalla patruunapesän ylimenokartiota tai

koneistamalla epäkelpo viiste piipunsuun sisäreunaan. Piippuaihion valmistaja on näihin

mokauksiin täysin viaton, jos ne ovat muiden kätten töitä.

Hart-piippujen tuotantovaiheet ovat seuraavat: Ensin hankitaan piippukanget

teräsvalssaamolta. Niiden kovuus mitataan useista kohdista, ja valitettavan usein

havaitaankin epäyhtenäisyyttä. Jatkojalostukseen hyväksytyt kanget normalisoidaan, eli

kuumennetaan ja jäähdytetään hitaasti valssausjännitysten poistamiseksi. Haluttua

kovuusastetta voidaan tavoitella säätelemällä prosessin lämpötilaa ja/tai

normalisoinnin kestoaikaa.

Seuraava vaihe on kanuunaporaus eli syväporaus eri kalibereihin, jättäen reiät

kuitenkin 0,18 - 0,23 mm:in verran alimittaisiksi, koska lopulliseen

"porauskaliberiin" päästään vasta kolvaamisen jälkeen, ja ennen rihlausta

piipunseinämät siloitetaan kalvaimella. Tässä vaiheessa piiput tarkastetaan, ja

kalvaimenterä vaihdetaan, mikäli piipunreiän läpimitta tai seinämän pinnanlaatu

antavat siihen aihetta. Kalvantavaiheessa ei ole vara lintsata hiukkaakaan.!

Hart-piiput rihlataan nappiveto-menetelmällä eli kylmämuovaamalla (= tuurnauksella).

Rihlauksen jälkeen piippuaihiot normalisoidaan toistamiseen. Tämän jälkeen piiput

välivarastoidaan siiheksi, kunnes saadaan tilaus kyseisenkaliberisesta piipusta, jolloin

aihion ulkopinta sorvataan asiakkaan tilauksen mukaiseen muotoon. Tämän jäIkeen

piipunreikä kolvataan lopulliseen palkki- ja urakaliberiinsa. Lopputulos tarkastetaan

äärimmäisellä huolella, hyläten piiput, joissa on jokin pintavirhe tai

koneistusnaarmuja reiän seinämissä. Lopputarkastukseen kuuluu paineilmatulkkaus, jolla

voidaan tuhannesosamillin tarkkuudella mitata piipunreiän kaliberimitat sekä rihlaurien

syvyydet piipunreiän jokaisesta kohdasta. Mittaustulokset merkitään tehtaan

rekisteriin, ja tarkastus-pöytäkirjan ote lähetetään tilatun piipun mukana myös

tilaajalle.

Kerrattakoon vielä suhteellisen helppotajuiset laadukkaan piipun ominaisuudet: Palkki- ja

urakaliberien tulee olla mahdollisimman yhdenmukaiset. Reiässä ei saa olla ahtaita ja

väljiä kohtia. Reiän seinämissä ei saa olla koneistusnaarmuja, tai muita

rosoisuuksia. Kaliberien tulee olla jokaisen piipun joka kohdassa toleranssialueella, joka

Hart-piippujen tapauksessa on 1,27 sadasosa-millimetriä minimistä maksimiin.

Esim. 7,62 mm:n piipun urakaliberin minimi on 7,818 mm ja maksimi 7,8307 mm. Huokeimmissa

massatuotantopiipuissa voi maksimi olla jopa 7,85 mm ja isokaliberi saattaa vaihdella

samassa piippu-yksilössäkin minimiä ja maksimia sivuten. Näkemyksemme ja kokemuksemme

mukaan on merkityksetöntä, onko piipussa neljä, kuusi tahi kahdeksan rihlauraa.

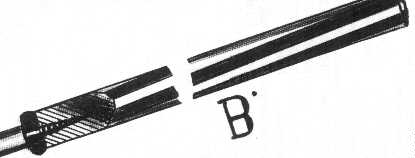

Perinteisen menettelyn korvannee Suomessa vuoden 1981 aikoihin

(vahingossa) keksitty ns. "ampukolvaus". Kuvan B

mukaisen yksilöllisesti valetun lyijytapin asemasta siinä käytetään lyijy- tai

vaippaluoteja, jotka pinnoitetaan hioma-aineella ja kirjaimellisesti ammutaan piipunreiän

läpi. (Jälkikäteis-havainto: Joihinkin erikoistarkoituksiin, kuten tylsän

patruunapesäkalvaimen pesän "suppelon" etuosaan tekemän "skraadin"/

purseen/ jäysteen poistamiseen, auttaa kuitenkin vain "wanha konsti", ainakin

pienoiskiväärinpatruunaa ampuvan aseen tapauksessa.

Viimeksi kokeilin omaa käsinkolvaus-taitoani piekkariin, jonka "suppelossa oli

kummitellut purse" vuodesta 1961 lähtien. Riivaaja ei ollut väistynyt ahkerastikaan

ampumalla lähes 38 vuoden kuluessa. Kolvaamalla se "manattiin" pois alle

puolessa tunnissa: Osumien hajonta väheni noin 1/3:aan siitä, mikä se oli ollut ennen

"eksorkismia".

Jokainen ase on yksilö !

Näkemyksemme ja kokemuksemme mukaan on jokaiseen valmiiksi asti koottuun kivääriin

etsittävä yksilöllinen latausyhdistelmä, joka antaa parhaan tarkkuuden, koska

patruunapesän koko, ylimenokartion pituus, hylsyn tilavuus ja jopa ruudin

valmistueräkohtainen vaihtelevuus aiheuttavat vaihteluita eri ase-yksilöiden

suorituskykyyn; erityisesti käyntitarkkuuteen. Latauksen sopivuuden tai epäsopivuuden ja

aseyksilön tarkkuus-potentiaalin tutkimiseen on vain yksi menetelmä: Taitavan

kasa-ampujan suorittama koeammunta.!"

Pete:n marginaalihuomautus

Seurattaessa runsaan vuosikymmenen (vv. 1973 - 85) ajan kasa-ammuntakilpailujen

tuloskehitystä, on havaintona ollut se, että Hart-piipuilla varustetut asiansa osaavien

erikois-aseseppien valmistamat kiväärit ovat lähes säännöllisesti sijoittuneet

kärkitiloille, tai ainakin terävimmän huipun tuntumaan, kaikissa Vapaan Maailman

maissa. Testiammunta-telineestä eli "konetuelta" ammuttaessa on testattavan

aseen käyntitarkkuus todellakin lähes säännönmukaisesti huonompi (= laukausten

hajonta suurempi) kuin osaavan ampujan ampuessa kasa-ammuntatuelta, laadukasta

kiikaritähtäintä apunaan käyttäen.

ED SHILEN...

on tarkkuuspiippujen tuottajana kenties varteenotettavin haastaja. Shilen-piiput ovat

tavallisimmin ruostumattomasta teräksestä vaImistettuja, ja kuuluisia pitkästä

käyttöiästään. Piipunteon salaisuuksista ja piippujen ominaisuuksista kertoili

mestari itse vuonna 1973 seuraavaa:

"Piipputeräksen vetomurtolujuuden tulee olla riittävä kestämään modernien

patruunoiden kehittämät korkeat paineet. Metallin tulee myös kestää kulutusta ja

lämpöeroosion vaikutuksia, jos halutaan piipulle pitkä käyttöikä, mutta metallin on

samalla oltava helposti lastuttavaa, että rihlauksen, pesän porauksen ja suun

sisäviisteityksen koneistusjälki olisi mahdollisimman sileä. Valitettavasti ovat

kulumista ja eroosiota kestävimmät teräslaadut myöskin kaikkein vaikeimmin

lastuttavia.

Eroosionkeston ja lastuttavuuden suhteen joudutaan aina tekemään kompromisseja.

Lastuavan työstön lopputuloksen suhteen ei voida tinkiä kovinkaan pitkälle, ja

väärä on se luulo, että esimerkiksi rihlaus muovaavalla ns. nappivedolla tai

kylmätaonnalla jotenkin siloittaisi piipunporauksen jättämät työstönaarmut. Tästä

väittämästä on totta vain puolet: Tuurnaus tai takorihlaus siloittaa vain

vähäisimmät koneistusnaarmut. Usein luullaan myös, eftä pahatkin työstönaarmut

voidaan poistaa helposti lyijytappi-kolvauksella. Tosiasiassa voidaan vain kaikkein

vähäisimmät epätasaisuudet siloitella mikro-hionnalla.

Jos halutaan täydellisyyttä lähentelevä piippu, tulee sen reiän olla äärimmäisen

sileä ja läpimitaltaan yhdenmukainen, päästä päähän, jo ennen rihlausvaihetta.

Yleisimmin käytetyt piipputeräkset ovat nykyään kromi-molybdeeniteräs n:o 4140 ja

ruostumaton teräs n:o 416. Piippupajojen vakuutteluissa, että valmisteet ovat terästä

n:o 4140 tai n:o 416:tta, on kuitenkin usein totta vain toinen puoli, eivätkä koko

totuutta tiedä läheskään kaikki piipuntuottajat:

Näiden teräslajien laadulliset ominaisuudet voivat vaihdella paljonkin eri

valmistuserien kesken. Niinpä huippuluokan piippukoneistamot maksavatkin mielellään

erikoishinnan niin ruostumattomasta, kuin myös kromi-molybdeeniteräksestä, saadakseen

juuri tiettyihin laadukkaimpiin valmistuseriin kuuluvia piippukankia. Laatuisa teräs on

osaavasti lämpökäsiteltyä, kauttaaltaan tasa-kovuista ja mahdollisimman vapaata

sisäisistä jännityksistä.

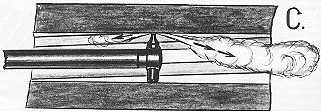

Kuva C esittää ns. paineilma-tulkkia, jolla voidaan mitata piipun

poraus- tai urakaliberit tuhannesosamillin tarkkuudella. Menetelmä perustuu piippuun

työnnetyn ilmasuuttimen ja piipunseinämän välisen raon kautta vuotavan ilmavirran

virtausvastuksen mittaamiseen. Hankaluutena on pieni mittausalue: Yleensä 0,1 mm minimin

ja maksimin välillä, jolloin porausmitan tarkistukseen tarvitaan uramitta-tulkkia

pienempi ilmasuutin.

Tavoitteena "luonnonsuora" reikä!

Uskon varauksettomasti ruostumattoman teräksen etevämmyyteen piippumetallina

kromimolybdeeni-teräkseen verrattuna. Eittämättä "rosteri" tuottaa tiettyjä

ongelmia: On kalliimpaa hankkia, vaikeaa sinistää ja vastuksellisempaa työstää.

Kuitenkin sen pidempi käyttöikä korvaa kalliimman hankintahinnan.

Monille Shilen-piippujen ostajillekin lienee yllättävä tämä tieto, että vain

tuiki-harvoin on piipun reikä absoluuttisen suora. Monistakin tekijöistä johtuen pyrkii

kanuunaporan terä ohjautumaan pois piippukangen keskiöstä. Niinpä ns.

"luonnonsuoran" reiän aikaansaaminen on onnekas sattuma. Joudutaankin

asettamaan kysymys: Kuinka suora tulee piipunreiän olla, että piippu ampuisi

absoluuttisen tarkasti ?

Shilenin tehtaalla ei milloinkaan olla pystytty havaitsemaan, että lievästi käyrä

piipunreikä sinänsä heikentäisi ampumatarkkuutta, mutta jos käyryys ylittää tietyn

asteen, käy mahdottomaksi rihlata, kolvata ja pesittää piippu tyydyttävällä tavalla.

Piippuaihio joudutaan siinä tapauksessa hylkäämään, koska siitä ei tule enää

"käyntinsä pitävää" tarkkuuspiippua, emmekä ryhdy kaupitsemaan

sekunda-luokan valmisteita. Se on meille sananmukaisesti kunniakysymys..!

Porauksen luonnonsuoruus on toki tavoitteemme, mutta toive toteutuu harvoin. Eräs

piipunvalmistajan arvostelukyvyn kriteeri onkin se, kuinka käyräreikäisen piippuaihion

hän hyväksyy jatkojalostukseen, tai heittää romukoppaan. Monet valmistajat (= lähes

kaikki massatuotanto-piippujen tuottajat) katsovat reiän vähäisimmänkin käyryyden

jonkinlaiseksi vajaalaatuisuudeksi.! Niinpä he vääntävät piippukangen

kitkaruuvi-puristimella väkivalloin mutkalle, saadakseen piipun reiän suoraksi.! Mutka

suoristetaan sitten sorvaamalla piipun ulkopinta muotoonsa ja lopulliseen läpimittaansa.

Tämä on mielestäni anteeksiantamaton mokaus, jos kyseessä on tarkkuusaseen piippu.!!

Kun tällä tavoin pahoinpidelty piippu ammuttaessa kuumenee, alkaa sen seinämiin

aikaansaatu jännitystila laueta. Metalli palautuu kohti alkuperäistä muotoaan, minkä

seurauksena osumapiste maalissa siirtyilee jatkuvasti. Tätä sangen tavanomaista

ilmiötä kutsutaan 'kasan vaeltamiseksi'. Jäähtyessään piippu suoristuu, koska

metallin kiderakenne palautuu siihen järjestykseen, johon se on saatettu kylmiltään

taivuttamalla.

Metallin struktuuri tavallaan MUISTAA sen järjestyksen, mihin se kuuluu missäkin

lämpötilassa, ja piippu hakee aina uuden muodon sen mukaisesti. Sanomattakin on selvä,

ettei tällaisella struktuurivirheellisellä piipulla osu samaan tähtäyspisteeseen kuin

muutama peräkkäin ammuttu laukaus. Metallin sisäistä jännitystä voidaan yrittää

poistaa lämpökäsittelyllä, mutta tarvittaisiin niin ankara kuumennus, että uhkana on

piipputeräksen pehmeneminen eli meltoutuminen ja sen kulumisen sietokyvyn huononeminen,

eikä lopputulos ole siltikään aina taattu."

Peräkaneetti; 1999:

Alkuperäisteksti päättyy tähän. Jatkui kai ASE & ERÄn numerossa 4/86, mutta

kyseinen lehden vihko on jo ammoin joutunut kadoksiin. Tätä tekstiversiota on siksi

hieman täydennetty. Metallien "muisti-ilmiöstä" joutunemme laatimaan

itsenäisen, uuteen tutkimustietoon perustuvan, ensi kertaa julkaistavan artikkelin,

vaikka itse ilmiö oli jo wanhastaan tuttu muunmuassa Harry M. Pope:lle. Hänkään ei

suostunut taivuttelemaan edes .22 Short-patruunalle pesitettävää piippukankea, jos sen

reikä oli porautunut niin pahoin kieroksi, että se näytti piipun päästä läpi

katsoen amerikkalaiselta jalkapallolta: Hän nakkasi kangen säälimättä romukoppaan.

Lievemmin virheelliset piippuaihiot pystyttiin kalvamaan, rihlaamaan ja kolvaamaan eli

"läppäämään" 1890-luvun välineillä ja menetelmillä. Taivuttelemaan

niitä siis ei ryhdytty reiän suoristamisen aikomuksessa, koska seuraukset olivat

ennakoitavissa. H.M. Pope:n asepajassa ei ollut laisinkaan korkealle telineelle asetetun

laivan ruoteli-rattaan näköistä vekotinta, nimeltään "oikaisupuristin",

koska Pope ei omien sanojensa mukaan valmistanut vesijäähdytteisten MAXIM-kuularuiskujen

piippuja, "eikä minkään ilmajäähdytettävän aseen piipunseinämien

kiderakennetta pidä ryhtyä turmelemaan, jos haluaa käynnin pysyvän kohdallaan".

Viattomien lasten päivänä 1999; Pete

ETYMOLOGIAA:

Sana "kolvaus" on peräisin saksankielestä: "Kolbung" tai

"verkolbung" = "männällä hiominen". Suomessa

harvinaisempi, joskin konepaja-slangissa tunnetumpi termi "läppäys" johtuu

englanninkielen sanasta "lapping" = kirjaimellisesti

"syleily", konepajaterminä = "hiertäminen". Tavallisimmin

hierrettiin liereiden esineiden, esimerkiksi höyrykoneiden mäntien ulkokehiä, mutta

myös tasopintoja, mm. hörykoneiden luisteja.

Englannissa käytti haulikkotehtailija WILLIAM GREENER Senior menetelmästä vielä

nimitystä "draw-boring" tai "lead polishing", (=

"vetoporaus" tai "lyijykiillotus"), mutta hioma-aineena jo

Naxos-saaren smirgeliä. W.W. Greener Jr. oli jo omaksunut termin "lapping"

(kaiketi raskaamman teollisuuden puolelta) ja haulikoiden läppäysmenetelmän 650

kierrosta minuutissa rautarassin päässä pyörivällä lyijylieriöllä, jota vedeltiin

ja työnneltiin verkalleen piipunreiässä, kunnes vähäisimmätkin työstönaarmut

reiän seinämistä olivat hioutuneet pois, ja reikä oli pesästä supistuskartioon

saakka läpimitaltaan yhdenmukainen. "Vetoporaus" tuotti ampumaominaisuuksiltaan

paremman piipun, mutta menetelmä oli hidas ja kallis "kiertoläppäykseen"

verrattuna, ainakin käsityönä tehtynä.

Jatkuu osassa 2 >>

Osa 2 >> Linkkisivu Gunwritersin

etusivu

Gunwriters on the Web tarkkuuspiipujen tuotannosta,osa 1: http://guns.connect.fi/gow/tarkpiip.html